La línea de producción de fideos snacks normalmente implementa varias medidas para controlar los alérgenos y prevenir problemas de contaminación cruzada. A continuación se ofrece una descripción general de las prácticas comunes:

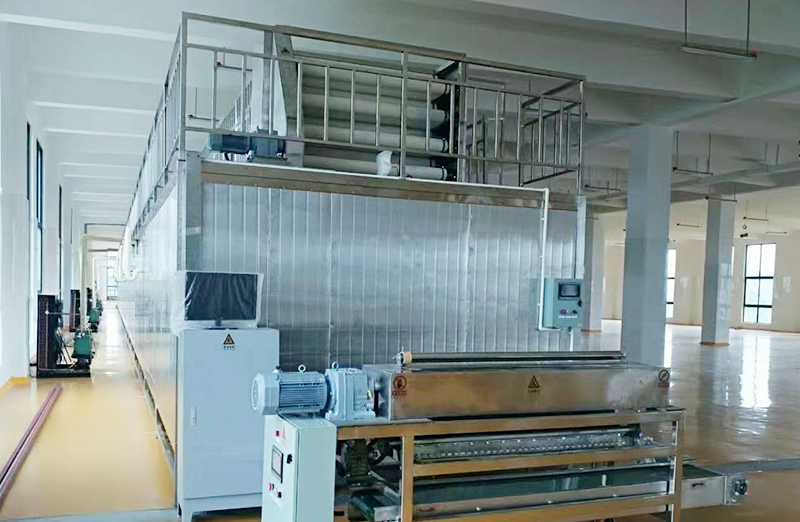

Áreas de producción dedicadas: dentro de las instalaciones de producción de fideos para snacks, los principios de zonificación se aplican meticulosamente para delinear áreas específicas para procesar diferentes tipos de fideos o snacks. Cada zona está cuidadosamente diseñada y equipada para manejar ingredientes o variantes de productos particulares, separando de manera efectiva los flujos de producción alergénicos y no alergénicos. Al dividir físicamente el piso de producción, la instalación minimiza el riesgo de contaminación cruzada entre alérgenos y no alérgenos, garantizando así la integridad de los productos finales y el cumplimiento de estrictas normas de seguridad alimentaria, como las normas de Análisis de Peligros y Puntos Críticos de Control (HACCP). .

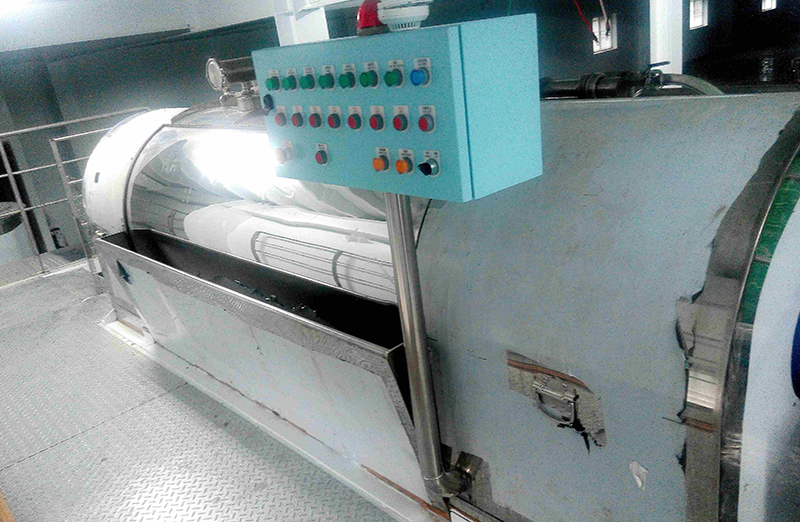

Procedimientos de limpieza y desinfección: la línea de producción cumple con rigurosos protocolos de limpieza y desinfección que están meticulosamente documentados y auditados de forma rutinaria. Antes de comenzar cada ciclo de producción, se ejecuta un régimen de limpieza exhaustivo, que abarca el desmontaje y la desinfección de equipos, superficies y sistemas de transporte. Se emplean agentes de limpieza y desinfectantes de calidad alimentaria para erradicar cualquier residuo que pueda albergar alérgenos, prestando especial atención a las grietas de los equipos y las áreas de difícil acceso. Se realizan estudios de validación periódicamente para verificar la eficacia de los procedimientos de limpieza, empleando pruebas con hisopos y ensayos de bioluminiscencia de ATP (trifosfato de adenosina) para garantizar la limpieza microbiana y el control de alérgenos.

Separación de alérgenos: la línea de producción implementa medidas estrictas para evitar el contacto cruzado entre ingredientes alergénicos y no alergénicos durante todo el proceso de fabricación. Las áreas de almacenamiento dedicadas están designadas para materiales alergénicos, utilizando contenedores y contenedores de almacenamiento claramente marcados para minimizar el riesgo de confusiones. Además, se utilizan equipos de manipulación especializados, como tolvas y transportadores específicos para alérgenos, para transportar ingredientes alergénicos de forma segura sin mezclarlos con otros flujos de productos. Las características de diseño de los equipos incluyen sellos y barreras resistentes a los alérgenos para mitigar aún más el potencial de contaminación cruzada, garantizando la integridad de los productos libres de alérgenos y preservando la confianza del consumidor en la seguridad y calidad del producto.

Codificación y etiquetado de colores: se implementa un sistema integral de codificación de colores en toda la línea de producción para distinguir visualmente entre componentes alergénicos y no alergénicos, lo que facilita una rápida identificación y segregación por parte del personal de producción. Se utilizan equipos, utensilios y contenedores de almacenamiento codificados por colores para evitar el contacto cruzado accidental y la contaminación durante la manipulación y el procesamiento de ingredientes. Además, todas las materias primas entrantes y los componentes del embalaje están meticulosamente etiquetados con información sobre alérgenos, incluidas indicaciones claras de la presencia o ausencia de alérgenos y declaraciones de precaución sobre alérgenos. Este enfoque proactivo del etiquetado de alérgenos mejora la transparencia y la confianza del consumidor, permitiendo a las personas con alergias alimentarias tomar decisiones de compra informadas y minimizar el riesgo de exposición a los alérgenos.

Sistemas de trazabilidad: la línea de producción incorpora sistemas de trazabilidad avanzados para rastrear el movimiento de ingredientes y productos a lo largo de la cadena de suministro, lo que permite una rápida identificación y rastreo en caso de un incidente relacionado con alérgenos o retirada de productos. A cada lote de materias primas se le asigna un identificador único, que se registra y se rastrea en cada etapa de la producción, desde la recepción hasta la distribución. La captura de datos en tiempo real y la integración con sistemas de planificación de recursos empresariales (ERP) permiten un intercambio de información fluido y visibilidad en toda la red de producción, lo que facilita la toma rápida de decisiones y acciones correctivas. En caso de sospecha de contaminación por alérgenos o problema de calidad, el sistema de trazabilidad permite la identificación precisa de los productos afectados y sus correspondientes lotes de producción, lo que permite la eliminación y disposición específicas y al mismo tiempo minimiza el impacto en los productos no afectados y preserva la reputación de la marca.

LÍNEA DE PRODUCCIÓN DE FIDEOS PARA BOCADILLOS