¿Cómo garantizar que todas las partes de la línea de producción de fideos instantáneos no fritos personalizados funcionen en armonía? Para garantizar que los diversos componentes del

Línea de producción personalizada de fideos instantáneos no fritos. Trabajamos en sincronización y coordinación, empleamos una serie de tecnologías y estrategias altamente sofisticadas. Estas tecnologías no solo garantizan el funcionamiento eficiente de las líneas de producción, sino que también mejoran la calidad y consistencia del producto.

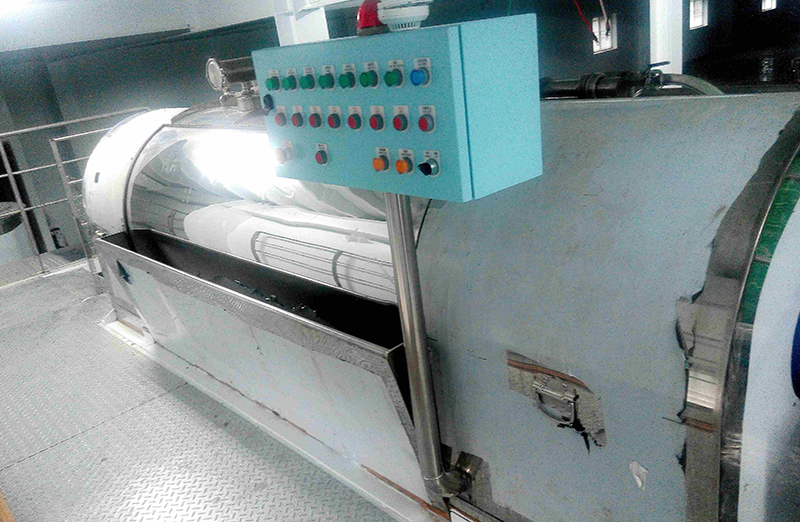

El núcleo de la línea de producción es un sistema de control basado en PLC. PLC es una computadora especialmente diseñada para el control de automatización. En la línea de producción, el PLC es responsable de gestionar y controlar diversos equipos, incluidos sensores, actuadores y variadores. Supervisa y ajusta el funcionamiento de estos dispositivos a través de un conjunto de instrucciones preprogramadas para garantizar que realicen las tareas en el momento y la velocidad correctos. Mediante el control preciso del PLC, la línea de producción puede lograr una operación altamente sincrónica, mejorando así la eficiencia de la producción y la calidad del producto.

Los sensores en varios componentes de la línea de producción pueden monitorear el estado y los parámetros del equipo en tiempo real, como posición, velocidad, presión, etc. Al recopilar y analizar estos datos, el sistema de control puede detectar y corregir cualquier problema potencial en un manera oportuna para garantizar el funcionamiento normal de la línea de producción. Por ejemplo, si un sensor detecta que la velocidad de funcionamiento de un equipo se desvía de un valor preestablecido, el sistema de control puede ajustar automáticamente el estado operativo de otros equipos para restaurar la sincronización.

La línea de producción también está equipada con funciones de control y ajuste en tiempo real. El sistema de control puede monitorear el estado operativo de cada componente en tiempo real y realizar los ajustes necesarios. Por ejemplo, si se detecta que la temperatura o presión de un componente está fuera de un rango preestablecido, el sistema de control puede ajustar automáticamente los parámetros relevantes para garantizar el funcionamiento normal del equipo. Mediante ajustes oportunos, la línea de producción se puede mantener en condiciones óptimas, mejorando así la eficiencia de la producción y la calidad del producto.

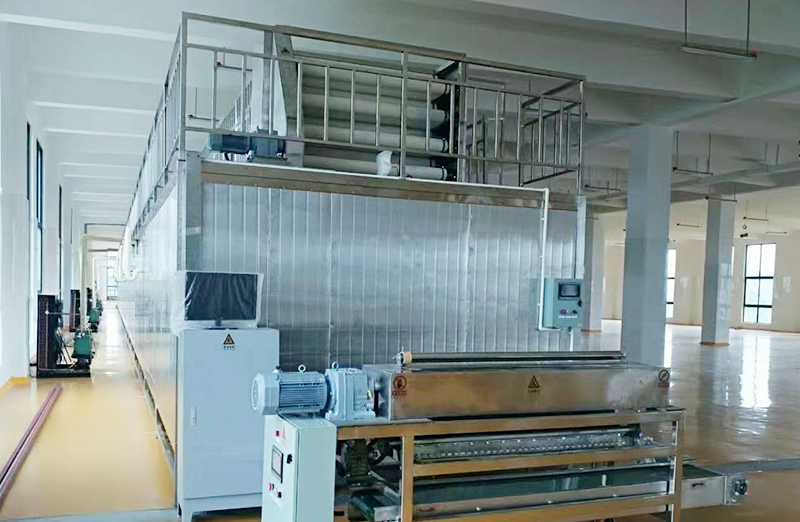

El diseño mecánico de la línea de producción también es un factor importante para garantizar un trabajo sincronizado y coordinado. El diseño mecánico optimizado puede reducir la fricción y la resistencia y mejorar la eficiencia operativa del equipo. Por ejemplo, mediante el uso de cojinetes y dispositivos de transmisión de alta calidad, se puede reducir la pérdida mecánica del equipo y mejorar la estabilidad operativa del equipo. Además, la línea de producción también está equipada con equipos avanzados, como presecadores de zonas multicapa y multitemperatura, que pueden garantizar que el equipo pueda funcionar de manera estable en diversas condiciones ambientales, mejorando así la eficiencia de producción y la calidad del producto.

El mantenimiento y la conservación periódicos son esenciales para garantizar el funcionamiento normal de la línea de producción. Al verificar periódicamente el estado y el rendimiento de los equipos, se pueden descubrir y resolver problemas potenciales a tiempo, reduciendo así la aparición de fallas en los equipos. Además, el mantenimiento regular puede prolongar la vida útil de los equipos y reducir los costos de producción. Por lo tanto, los fabricantes suelen desarrollar planes de mantenimiento detallados y implementarlos estrictamente para garantizar el funcionamiento estable de la línea de producción.