Los sistemas de recuperación de calor son esenciales para reducir el consumo de energía al recuperar el calor que de otro modo se desperdiciaría en las etapas de cocción o cocción al vapor. El exceso de calor, particularmente del vapor y los gases de escape calientes, se puede desviar para precalentar las materias primas entrantes o el agua, reduciendo la necesidad de un aporte de energía adicional. Por ejemplo, el vapor utilizado para cocinar los fideos se puede condensar y luego reutilizar en el proceso de calentamiento de la línea de producción, logrando un flujo de energía circular que reduce la demanda energética general. Esta integración de la recuperación de calor ayuda a mantener la temperatura necesaria para cocinar y al mismo tiempo minimiza el consumo de energía adicional, mejorando tanto la sostenibilidad como la rentabilidad.

El uso de motores y variadores energéticamente eficientes en componentes clave como mezcladores, transportadores y sistemas de calefacción es un método probado para reducir el consumo de electricidad. Los variadores de frecuencia (VFD) permiten el ajuste de las velocidades del motor en función de los requisitos de producción en tiempo real. Esto elimina la necesidad de que los motores funcionen a velocidades altas y constantes cuando velocidades más bajas son suficientes. Por ejemplo, cuando la línea de producción funciona a capacidad reducida, los motores pueden reducirse para consumir menos energía sin comprometer el rendimiento. Los motores energéticamente eficientes reducen la demanda eléctrica general, proporcionando un perfil de consumo de energía más consistente y estable.

Un aislamiento adecuado en los sistemas de calefacción garantiza una mínima pérdida de calor, haciendo más eficiente el consumo de energía en el proceso de cocción y cocción al vapor. Por ejemplo, las cocinas eléctricas o de vapor con aislamiento de alta calidad reducen la cantidad de energía necesaria para mantener las temperaturas de cocción deseadas, ya que se escapa menos calor al entorno circundante. Además, el aislamiento puede evitar que los elementos calefactores trabajen horas extras para compensar la pérdida de calor, ahorrando así energía. Aislar otras partes del sistema, como tuberías o conductos, garantiza que la energía utilizada para calentar agua o vapor permanezca contenida, lo que lleva a una reducción del desperdicio de energía.

La integración de controladores lógicos programables (PLC) y sistemas de supervisión, control y adquisición de datos (SCADA) permite el seguimiento y control en tiempo real del proceso de producción. Estos sistemas avanzados ayudan a los operadores a ajustar los parámetros de cada sección de la línea de producción, asegurando que la energía se utilice solo cuando sea necesaria y en los niveles correctos. Por ejemplo, los elementos calefactores se pueden apagar una vez que se alcanza la temperatura deseada y se pueden optimizar equipos como los transportadores para reducir el uso de energía durante períodos de baja demanda.

El tiempo de cocción de los fideos juega un papel crucial en la eficiencia energética. Al implementar controles de temperatura precisos y sistemas de distribución uniforme del calor, las líneas de producción pueden garantizar que los fideos se cocinen en el plazo más eficiente. La cocción excesiva o los ciclos de cocción prolongados consumen energía innecesariamente, mientras que la cocción insuficiente genera problemas de calidad del producto. La optimización del tiempo de cocción garantiza que los fideos estén perfectamente cocidos y que la energía se utilice sólo durante el tiempo necesario. Precalentar o precocinar los ingredientes también puede acortar el ciclo total de cocción, lo que reduce el consumo de energía.

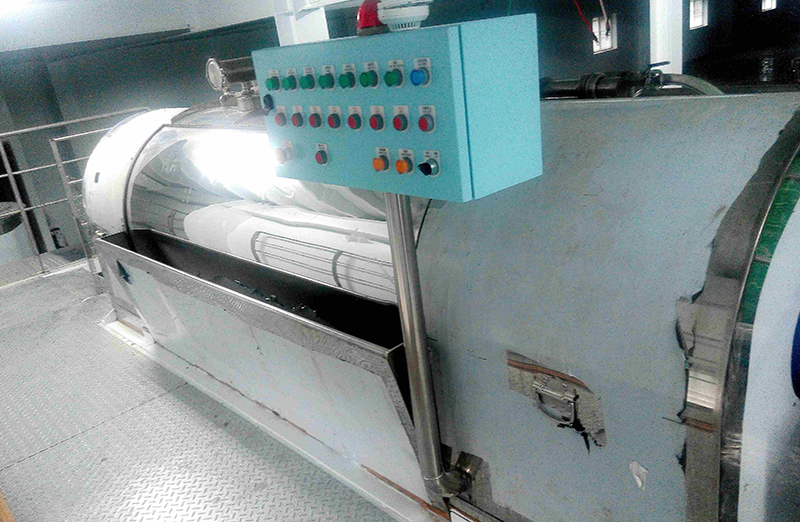

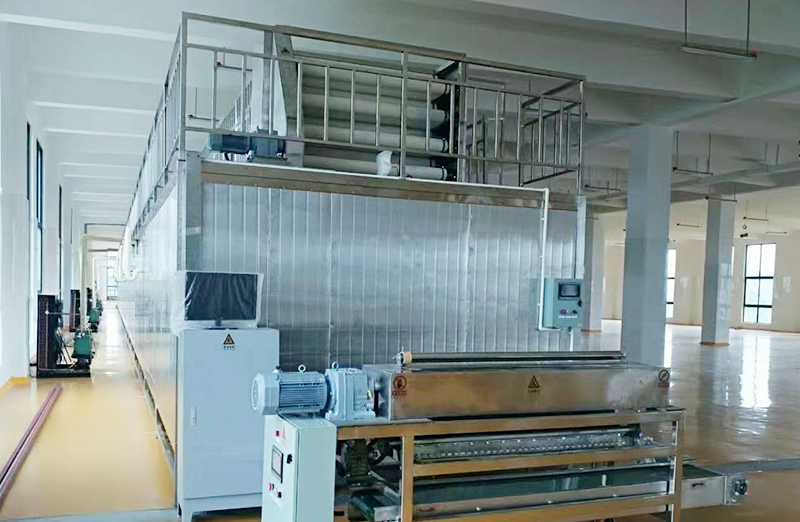

línea de producción de fideos guisados