La seguridad es una prioridad absoluta en cualquier entorno de producción, especialmente cuando se trata de maquinaria. A continuación se muestran algunas posibles características de seguridad integradas en una línea de producción de fideos de arroz, frijoles y patatas:

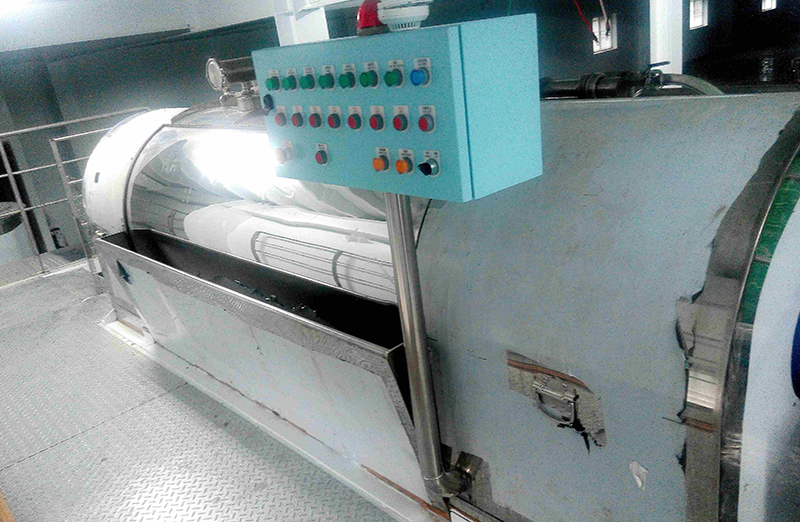

Botones de parada de emergencia: Los botones de parada de emergencia están ubicados estratégicamente en múltiples puntos accesibles a lo largo de la línea de producción, lo que garantiza una intervención rápida en caso de emergencias. Estos botones están diseñados con una construcción robusta y presentan un diseño muy visible y fácilmente identificable, que normalmente se distinguen por su color rojo brillante y su ubicación destacada. Cuando se presiona, el botón de parada de emergencia activa inmediatamente una serie de protocolos de seguridad que detienen toda la maquinaria y los procesos dentro de la línea de producción. Esta respuesta instantánea es fundamental para prevenir accidentes, reducir riesgos potenciales y proteger tanto al personal como al equipo.

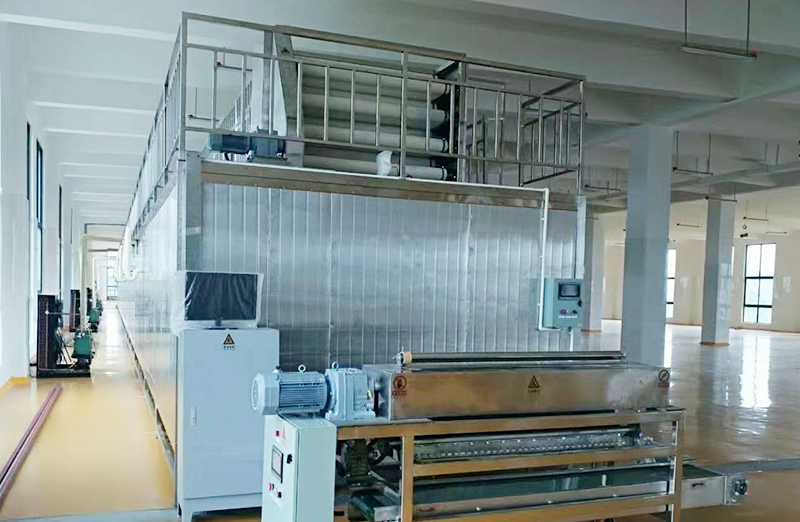

Protección y recintos: Las protecciones y los recintos son componentes esenciales de la infraestructura de seguridad de la línea de producción, ya que proporcionan barreras físicas que protegen a los operadores del contacto directo con maquinaria en movimiento y áreas de alto riesgo. Construidas con materiales duraderos como acero o policarbonato, estas barreras están diseñadas para resistir impactos y manipulaciones. Están meticulosamente diseñados para cumplir con los estándares de la industria y los requisitos reglamentarios, lo que garantiza una protección óptima y al mismo tiempo permite la visibilidad y el acceso necesarios para las tareas de mantenimiento. Al aislar eficazmente las zonas peligrosas, las protecciones y los recintos mitigan el riesgo de accidentes y lesiones, promoviendo un entorno de trabajo seguro.

Sistemas de enclavamiento: Los sistemas de enclavamiento desempeñan un papel fundamental en el control del acceso a componentes y funciones críticos de la línea de producción. Estos sistemas utilizan tecnología avanzada para establecer conexiones lógicas entre varios elementos de la máquina, asegurando que ciertas acciones solo puedan realizarse bajo condiciones específicas. Por ejemplo, los enclavamientos pueden impedir que se abran las puertas de las máquinas mientras el equipo está en funcionamiento o desactivar los componentes motorizados cuando se accede a los paneles de mantenimiento. Al hacer cumplir estos protocolos de seguridad, los sistemas de enclavamiento minimizan la posibilidad de errores del operador, acceso no autorizado o activación accidental de la maquinaria, mejorando así la seguridad general y previniendo incidentes en el lugar de trabajo.

Sensores de seguridad: Los sensores de seguridad son parte integral del monitoreo y detección en tiempo real de condiciones anormales dentro de la línea de producción. Estos sensores están distribuidos estratégicamente por todo el equipo y están diseñados para evaluar continuamente parámetros clave como temperatura, presión, movimiento y posición. Utilizando diversas tecnologías de detección, como sensores infrarrojos, ultrasónicos u ópticos, pueden identificar desviaciones de las condiciones operativas normales y transmitir rápidamente esta información al sistema de control. En caso de que se detecte una anomalía, como un aumento repentino de temperatura o un bloqueo en la línea de producción, los sensores de seguridad activan una respuesta inmediata, incluido el inicio de una secuencia de apagado o la activación de alarmas visuales y audibles. Al proporcionar una alerta temprana de peligros potenciales, los sensores de seguridad permiten una intervención proactiva, minimizando los riesgos y garantizando la seguridad del personal y los activos.

Apagado automático: Los mecanismos de apagado automático son características de seguridad críticas diseñadas para responder rápidamente a condiciones peligrosas o mal funcionamiento del sistema. Estos mecanismos están programados para monitorear continuamente parámetros operativos clave, comparándolos con umbrales o límites de seguridad predeterminados. En el caso de que algún parámetro supere estos umbrales predefinidos, indicando un riesgo potencial para el personal o el equipo, se activa el sistema de apagado automático. Esto desencadena una secuencia de apagado rápido que detiene de manera segura todas las operaciones de la línea de producción, incluida la parada de las cintas transportadoras, la desactivación de motores y la activación de mecanismos de parada de emergencia. Al iniciar esta respuesta inmediata, los mecanismos de apagado automático mitigan las posibles consecuencias de condiciones inseguras, previniendo accidentes, minimizando daños y preservando la integridad de la línea de producción.

LÍNEA DE PRODUCCIÓN DE VERMICELLI DE ARROZ INSTANTÁNEO / FIdeos en barra