El principio de funcionamiento y el análisis técnico de las líneas de producción de fideos snacks.

2024.03.14

2024.03.14

Noticias de la industria

Noticias de la industria

1.Procesamiento de Materias Primas:

El procesamiento de la materia prima es la etapa principal en las líneas de producción de fideos snacks y afecta directamente el sabor, la calidad y la estabilidad de los productos finales. Este proceso comienza con la adquisición y almacenamiento de materias primas y finaliza con la mezcla minuciosa de varios componentes hasta formar la masa. Las materias primas en la línea de producción incluyen harina, almidón, agua, grasas y diversos condimentos. La calidad de estas materias primas impacta significativamente en la calidad de los productos finales. Por tanto, los fabricantes deben controlar estrictamente los canales de adquisición y la calidad de las materias primas. Generalmente, las materias primas se almacenan en almacenes especializados para garantizar su seguridad, sequedad y ventilación, evitando humedades y posibles contaminaciones. Antes de comenzar la producción, las materias primas necesarias se pesan proporcionalmente según la formulación del producto, ya sea de forma automática o manual. Las líneas de producción modernas suelen estar equipadas con equipos de pesaje y sistemas de control precisos para garantizar la dosificación precisa de cada lote de materias primas. Una vez preparados los ingredientes, se introducen en una batidora. El mezclador emplea agitación, volteo u otros métodos de mezcla para mezclar completamente las diversas materias primas, asegurando una distribución uniforme. El tiempo y la velocidad de mezclado se ajustan según la formulación y los requisitos del producto para garantizar que la masa resultante tenga una textura y un sabor consistentes. Durante el proceso de mezcla, se añaden en cantidades adecuadas diversos condimentos como sal, azúcar, salsa de soja, etc., según los requisitos de la receta. La adición de condimentos requiere un control preciso para garantizar que el sabor y el sabor del producto final satisfagan las demandas del mercado. Durante el proceso de mezcla, la línea de producción puede estar equipada con diversos sensores y dispositivos de monitorización para controlar parámetros como temperatura, humedad, viscosidad, etc., en tiempo real. Si se detecta alguna anomalía, el sistema se ajusta automáticamente para garantizar la estabilidad del proceso de mezcla y la consistencia de la calidad del producto.

2.Moldeo por extrusión:

El moldeo por extrusión es un paso crucial en la línea de producción. Después de mezclar, la masa se transporta a través del sistema hacia una extrusora o molde de extrusión, formando la forma inicial del producto. Una extrusora normalmente consta de uno o más pares de rodillos y, al ajustar la distancia y la presión entre los rodillos, se puede controlar el espesor y la forma del producto. Diferentes tipos de productos pueden requerir el uso de diferentes moldes de extrusión para producir diversas formas y tamaños de productos.

3. Dar forma y cortar:

Dar forma y cortar implica procesar la masa extruida hasta obtener el producto final. Normalmente, la masa extruida pasa a través de una serie de dispositivos de corte, donde se corta en las formas y longitudes correspondientes según los requisitos del producto. Los dispositivos de corte pueden utilizar diferentes técnicas, como cuchillas giratorias, corte a presión, etc., para garantizar un corte preciso y eficiente.

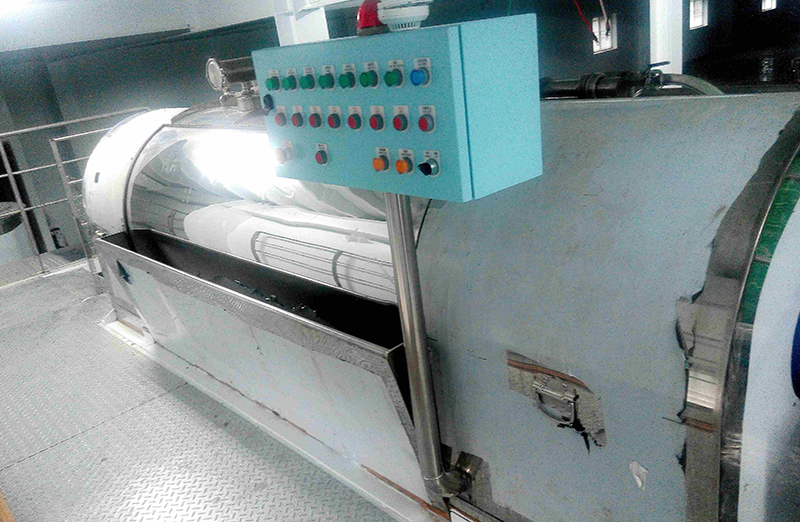

4.Procesamiento de expansión:

El procesamiento de expansión es un paso crucial en la producción de algunos snacks. En el procesamiento de expansión, el producto generalmente se envía a una cámara de expansión de alta temperatura y alta presión, donde se calienta y libera presión instantáneamente. Este proceso hace que el agua dentro del producto se evapore y forme burbujas, lo que resulta en la expansión del volumen del producto y una textura esponjosa. La temperatura, la presión y el tiempo del proceso de expansión se controlan con precisión para garantizar que el producto logre el efecto de expansión deseado.

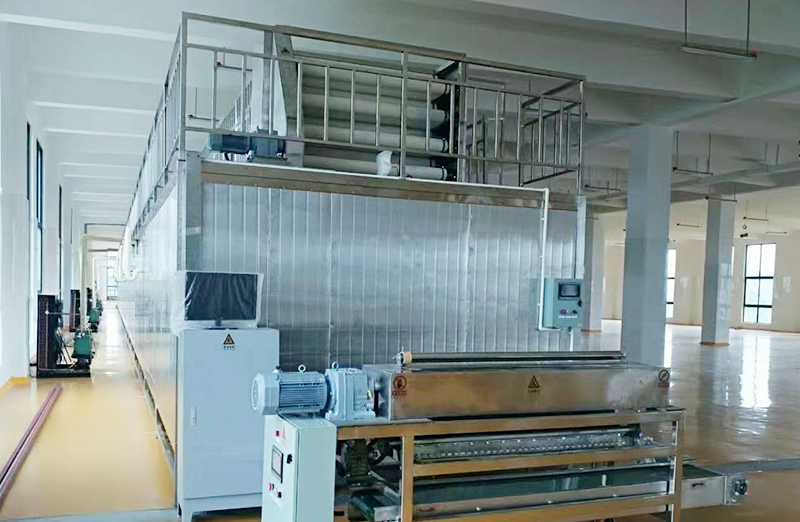

5.Hornear/Secar:

Para determinados productos, como las galletas, hornear o secar es un paso esencial en la línea de producción. Durante el proceso de horneado, el producto generalmente se envía a un horno o cámara de secado, donde pasa por un tiempo y temperatura determinados para madurar completamente internamente y quedar crujiente en la superficie. La temperatura y el tiempo del proceso de horneado deben controlarse con precisión de acuerdo con la formulación y los requisitos del producto para garantizar la calidad y el sabor del producto.

6.Embalaje:

Una vez completada la producción, los productos deben enviarse a una máquina envasadora automática para su envasado. Las máquinas envasadoras suelen seleccionar materiales y formas de envasado adecuados, como bolsas de plástico, bolsas de papel de aluminio, etc., según las características y requisitos del producto. Durante el proceso de empaque, los productos generalmente se pesan, se sellan y se imprimen con las fechas de producción y los números de lote, formando empaques terminados para almacenamiento, transporte y venta. El nivel de automatización del proceso de embalaje suele ser alto, lo que mejora enormemente la eficiencia de la producción y la calidad del embalaje.